Realizujemy prace geotechniczne na terenie całej Polski oraz Europy m.in. Słowacji, Czech, Austrii i Niemiec.

Realizacja budowy wyjść awaryjnych jest niezwykle istotnym zakresem prac tunelowych. Pomimo stosunkowo niewielkiego zakresu, stanowi często jeden z trudniejszych elementów robót prowadzonych w ramach inwestycji tunelowych.

Zapisy Rozporządzenia Ministra Infrastruktury w sprawie przepisów techniczno-budowlanych dotyczących dróg publicznych ściśle określają dopuszczalny rodzaj oraz lokalizację wyjść awaryjnych (zwanych także ewakuacyjnymi). Przepisy wymagają wykonywanie wyjść awaryjnych w odległościach nie większych niż 500 m pomiędzy nimi oraz wlotami do tunelu. To często wymusza ich lokalizację w miejscach o skomplikowanych warunkach gruntowo-wodnych.

Takie zapisy przysparzają projektantom oraz wykonawcom wielu problemów koniecznych do przezwyciężenia. Jest to jednak niezwykle istotne w celu zapewnienia bezpieczeństwa przyszłym użytkownikom. Obecnie dostępne technologie pozwalają na skuteczne radzenie sobie z trudnościami, jednak nie eliminują w pełni znacznego poziomu ryzyka, jakie występuje na etapie wykonawstwa.

W tunelu pod Świną na odcinku drążonym maszyną TBM o długości ok 1 484 mb konieczne było zaprojektowanie i wykonanie dwóch wyjść awaryjnych, zlokalizowanyc pod Świną, bez możliwości realizacji prac z poziomu terenu nad tunelem.

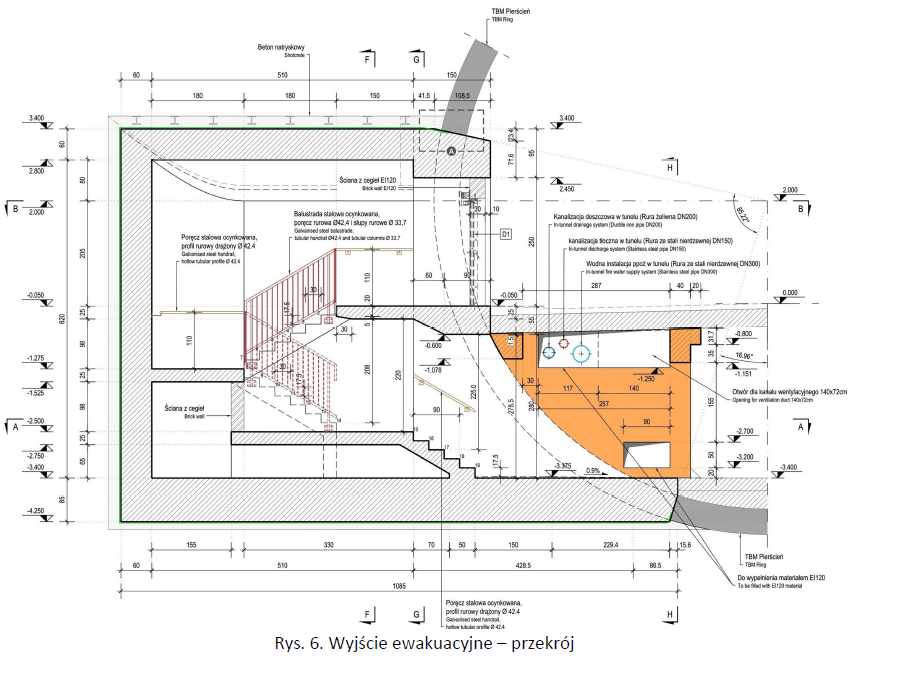

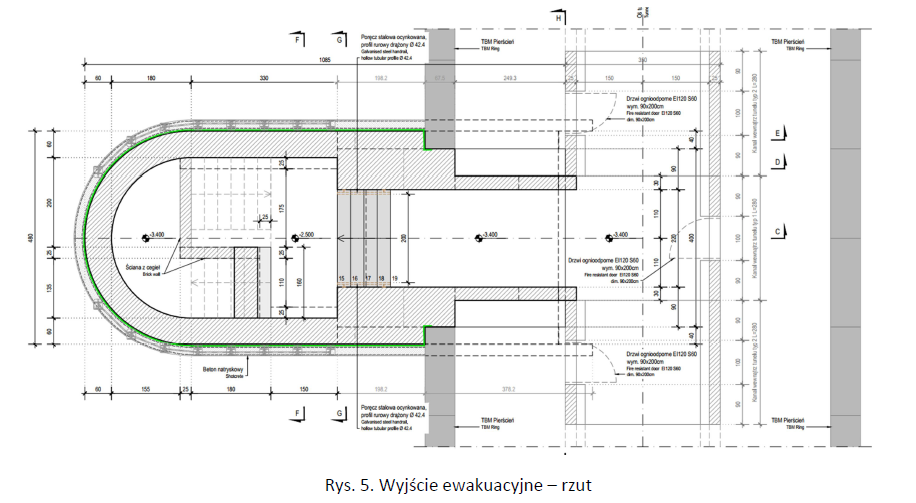

Projekt przewidywał przeprowadzenie drogi ewakuacyjnej w szczelnym prefabrykowanym korytarzu żelbetowym znajdującym się pod płytą jezdną wewnątrz obudowy TBM. W celu zapewnienia możliwości bezpiecznego wydostania się użytkownikom tunelu w sytuacjach awaryjnych zaprojektowano wyjścia w postaci zewnętrznych klatek schodowych.

Wszystkie prace musiały być wykonane od wewnątrz wydrążonego tunelu w skomplikowanych warunkach gruntowych. Część dolna wyjść zlokalizowana została w warstwie kredy piszącej z okresu

kredy. Warstwa ta charakteryzuje się niską wytrzymałością i wtórną przepuszczalnością spowodowaną nieciągłościami. Górna część wyjść znalazła się w warstwie glin piaszczystych i piasków gliniastych. Grubość tej warstwy to ok. 3 – 5m. Bezpośrednio nad wyjściami awaryjnymi znalazła się warstwa gruntów składająca się ze średnio ziarnistego plejstoceńskiego piasku o średnio wysokiej przepuszczalności.

Dla umożliwienia wykonania wyjść awaryjnych konieczne było uszczelnienie i ustabilizowanie gruntu wokół obszaru planowanych wyjść. Zastosowano do tego metodę zamrażania gruntu przy użyciu solanki. W metodzie tej roztwór chlorku wapnia schładza się do temperatury -35 ⁰C, a następnie pompuje się w zamkniętym obiegu instalacji. Całość układu podłącza się do agregatu mrożącego, obniżającego temperaturę solanki.

Bryła zmrożonego gruntu przez cały okres realizacji wyjść awaryjnych była monitorowana za pomocą lanc temperaturowych oraz za pomocą czujników naprężenia. Obszar prac stale kontrolowano przez system monitoringu geodezyjnego.

W ramach wspomnianej realizacji wykonaliśmy wyjścia awaryjne stanowiące drogę ewakuacyjną z poziomu jezdni w tunelu do korytarza ewakuacyjnego znajdującego się pod jezdnią. Prace realizowaliśmy na podstawie naszego Projektu Technologicznego oraz Warsztatowego. Rozpoczęcie realizacji wyjść awaryjnych poprzedzone było wykonaniem przez Zamawiającego mrożenia gruntu wokół obszaru, w którym zaprojektowane zostały wyjścia. Przygotowano także wzmocnienie tymczasową stalową ramą, która podpierała elementy obudowy segmentowej tunelu TBM planowane do częściowego wycięcia.

W ramach realizacji wyjść awaryjnych w tunelu pod Świną wykonaliśmy:

Główne napotkane problemy w trakcie realizacji wynikały z wybranej technologii doszczelnienia i ustabilizowania gruntu za pomocą mrożenia. Mrożenie gruntu trwało około 60 dni, a gwarancja utrzymania odpowiednich warunków wynosiła 14 dni. Jakiekolwiek opóźnienia mogły spowodować rozmrożenie, a tym samym niebezpieczne osunięcia gruntu i zalanie tunelu.

Ponadto zamrożony grunt generował problemy z utrzymaniem odpowiedniej temperatury dla wykonania izolacji oraz konstrukcji. Poradzono sobie z tym problemem utrzymując stałe nagrzewanie wnętrza za pomocą nagrzewnic oraz zamykając przestrzeń w możliwie maksymalnym zakresie za pomocą plandek. Konstrukcja docelowa po zabetonowaniu była monitorowana w zakresie temperatur jakie występowały w przekroju elementów za pomocą sond temperaturowych. Wszystkie pomiary dały wynik pozytywny.

Dodatkowy problem stanowiły gabaryty samej wnęki i stosunkowo nieduża średnica wewnętrzna tunelu TBM. W związku z tym konieczne było stosowanie specjalistycznego sprzętu do prac tunelowych, aby ograniczyć do niezbędnego minimum prace ręczne, które znacznie wydłużałyby okres realizacji. W celu poprawienia dostępu do wnętrza wyjść awaryjnych wykonano rampę stalową z najazdami, która pozwalała na ustawienie małogabarytowego sprzętu polepszając jego zasięg

O wyjątkowości całego projektu usprawnienia komunikacyjnego pomiędzy wyspami Uznam i Wolin świadczą liczne nagrody – zarówno dla Generalnego wykonawcy, jak i podwykonawców oraz Inwestora.

To między innymi nagroda Tytan w branży budownictwa podziemnego – wręczona podczas gali II Kongresu Geoinżynieria i Budownictwo Podziemne organizowanego przez wydawnictwo inżynieria.com.

Zobacz relację z wydarzenia: